济南大展电气自动化设备有限公司

电 话:0531-86554718 0531-86554719

郑经理:13791141596 15098909685

传 真:0531-86554718 QQ:675349306

地 址:济南市天桥区汽车厂东路碧水尚景4-2-902(济南长途汽车总站往北50米路东)

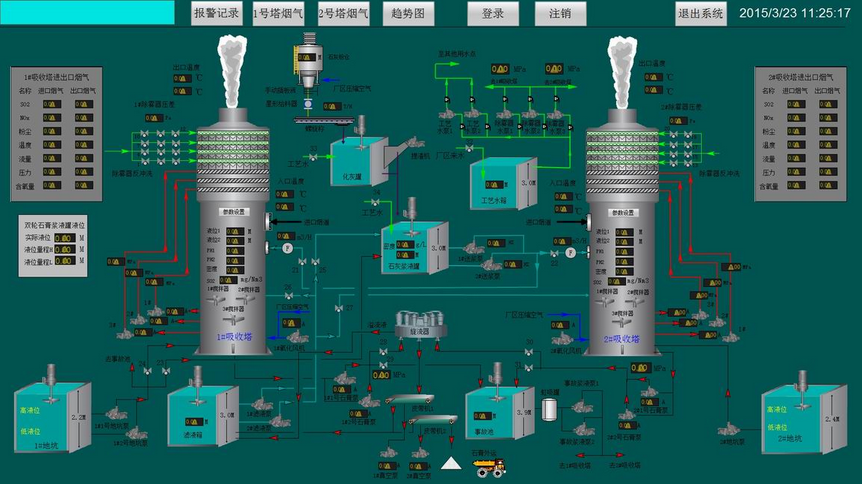

迁安轧一钢铁集团脱硫项目自控系统

一、总体介绍

1.1有关工业标准的脱硫控制系统采用S7-300控制器,要求配3台DELL工控机(显示器为DELL22寸一、总体介绍

1.2该系统的设计能满足脱硫的自动调节要求,能保证脱硫装置的运行。

1.3控制系统能完成脱硫岛内所有的测量、监视、控制、报警及保护和联锁等功能

二.控制柜的介绍

2.1盘、台、柜应有通风装置,以保证运行时内部温度不超过设备允许温度的极限值。如盘、柜内仅靠自然通风而引起封闭件超温或误动作则应提供强迫通风或冷却装置。

2.2对于控制盘和控制柜,内部应提供有220VAC照明灯和在门内侧有电源开关,可使所有铭牌容易看清楚。

2.3控制机柜内应设有独立的PLC直流地、机壳安全地、电缆屏蔽地接点端子,与结构内部未接地电路板在电气上隔离。

三、PLC系统的配置介绍:

PLC系统在采用现代技术的基础上,按照实用、安全可靠、节约的原则进行设计和配置,充分满足工艺现场操作习惯。充分发挥乙方的优势,弥补甲方在配置上的不足。

3.1所有硬件应是制造厂的标准产品或标准选择件。

3.2PLC要求采用同一系列的模块,减少备件和维护量;所有模块可以在线带电插拔,包括CPU、电源模块、通讯模块、I/O模块,支持不停机维修;输出模块要求带预设置故障处理功能。铭牌位置适当,清晰可见。按图纸为配电屏内具体供配电设备(含驱动设备)提供明显牢靠的设备名称标识,同时在配电屏外明显标识。

3.3机柜内应提供I/O总量的20%做备用。所有开关量I/O模件应有隔离装置。

3.4每个PLC柜都应配有浪涌保护。配电屏内各元器件符合它各自的技术标准(附带其合格证书,出厂试验单及详细技术资料)。

3.5PLC系统应能在高的电气噪声,无线电波干扰和振动环境下连续运行。

3.6控制系统设置一个工程师站和2个操作员站及其工作台、椅子。并配Canon激光打印机一台。

3.7所有电气设备进入PLC系统控制,电机的电流、电压、启动、停止、状态反馈及故障信号全部进入PLC,所有电动门、调节阀的控制调节与状态反馈等,流量、压力、物位、温度、浓度等信号全部进入PLC系统。设备运行状态显示要符合烧结厂习惯,红色停止、绿色启动运行。

3.8本系统通信采用以太网通讯,通讯介质为五类双绞线电缆。

3.9主工艺及随设备成套的所有低压电气控制系统均选用施耐德产品。控制器为西门子S7-300系列PLC,开关量输入、输出模块电压等级使用直流24V,涉及温度、转速等信号的采集使用西门子300系列专用模块。上位机选用戴尔工业控制计算机,其硬件配置要求至少为:内存:≥4GB、硬盘:≥500GB、双核CPU:酷睿2主频≥2.8GHz、独显:≥1024MB,显示器:24"TFT-LCD,鼠标、专用键盘、可读写DVD光驱、交换机等。所有软件均要求使用正版软件,上位组态软件使用西门子公司wincc中文开发版本,下位软件采用step7 最新版,操作系统正版WIN XP SP3。每套PLC系统均在主控制柜内安装浪涌保护器。操作台:计算机桌是不锈钢台面的标准终端桌,规格与烧结厂现用的一致。

3.10、UPS电源选用美国山特工频系列,PLC系统接受两路电源,一路为UPS,另一路为保安电源,这两路电源可自动切换。

3.11、控制方式及功能。满足自动控制、集中手动控制、现场手动控制三种控制方式,都设计有自保停功能,仪表通过4-20mA电流信号接入PLC。控制功能满足工艺设计要求。

3.12、控制水平。本工程对烟气脱硫系统的监视控制将达到:在就地运行人员配合下,实现系统的程控启动、实现正常运行工况下的监视和自动调整,以及异常工况的报警和紧急事故处理。控制系统的总体构成是基于以下原则:

(1)整个烟气脱硫系统的运行管理集中在控制室内进行。

(2)PLC实现三大功能:数据采集与处理(DAS)、模拟量调节控制(MCS)、顺序控制及联锁保护(SCS)。其中,DAS用于数据采集与处理,脱硫系统主要参数及设备运行状况监视、报警,报表打印和报警打印等。SCS用于主设备、辅机、各子系统的程序控制及保护,实现自动启、停,事故联锁等。MCS用于模拟量的自动调节。对于石灰湿法脱硫系统,主要的调节回路有:石灰浆液浓度控制;如浆液PH值自动控制;吸收塔液位控制等。FGD系统的联锁保护FGD保护动作包括FGD进口温度异常、进口压力异常、出口压力异常、循环浆泵投入数量不足等。

3.13、单台设备的控制电源应在它本身的动力电源上取电,确保断电时动力与控制一同断电。

3.14、 PLC要求预留DI、DO、AI、AO备用点各20%以上的备用余量。通讯采用TCPIP协议经交换机与上位机通讯。PLC采用ET200结构设计。

3.15、系统操作界面历史曲线显示的具体参数有:浆液密度,浆液PH值,塔内液位,石灰浆液补充量,氧化风机电流,氧化空气压力,浆液循环泵电流、压力,一级、二级除雾器压差,冲洗水消耗量,石膏排出泵压力、电流、流量,石灰消耗量,石膏生成量,耗电量,(以下信号由在线监测提供)出入口烟气流量,出入口二氧化硫浓度,出入口烟气氧含量,出入口烟气温度,出入口烟气压力,出入口氮氧化物浓度,出入口烟气湿度,出入口颗粒物浓度。历史曲线记录的参数计算机内存储12个月以上,随时调阅查询和打印。

3.16、上位机3台、一台监控、一台操作、一台热备及报表打印(打印机一台)。

四.监控画面功能

监控画面包括整个脱硫工艺流程的形象描绘,画面和谐统一,操作简单安全可亲。

监控画面包括各设备的操作和各设备的状态显示。对于各设备一般都有手自动选择操作和重点设备的确认操作。

画面还包括所有温度、压力等模拟量要有实时趋势和历史趋势的显示等功能。

1.实现温度、流量、压力等检测数据的报警功能

例如:温度报警,在检测超过某一设定值时,进行判断并进行报警功能,如在监控画面闪烁或变色。

2、工艺画面设计具备以下功能

各操作站监控画面的设计以满足其工艺生产监控、操作的要求为准,体现画面美观、切换方便、操作简单、集中与分散相结合等特点。

操作站与控制器等相互通讯,实现数据显示、流程图画面、报警画面、趋势曲线显示、历史数据存储查询、变量归档记录、报表打印及整个过程管理的控制,通过人机对话,可修改设定值,也可直接操作,控制设备的运行。主要包括的画面有:

流程总貌图——各工艺系统对应的操作站有生产所必需的数据、设备状态、报警和事件显示;有设备操作的对话控件;有自动/手动选择的切换按钮;设定值的修改(某些值的修改设有相应的各级操作权限)等;

工艺流程子画面——每个子工艺系统的流程图及相关的显示、操作等。

控制回路画面——设备控制的状态、测量值、过程值、反馈值的显示;设定值的修改;输出值的控制(手/自动)。设备控制控件也可设计成在主流程/子流程画面中的弹出画面。

报警画面——操作站各画面顶部均设有报警信息条,当生产参数报警出现时,报警信息条闪烁,自动显示报警信息。报警画面有报警信息的详细内容(红色文字,提示报警内容):报警日期、报警时间、标记名、报警单位、报警描述、报警程度(优先级)、报警类型、确认日期、确认时间等。报警汇总画面中有“确认按钮”,确认后的报警信息即从报警信息表中消除。报警发生时,计算机自动存储报警相关信息(包括报警信息、连锁信息),以备分析报警原因。

历史数据画面——历史数据的存储、查询,可根据生产要求保存相应时间的历史数据;

操作事件记录、查询——主要为事故事件时分析提供依据。

生产数据的显示、存储,操作站具有日报、班报的打印功能;

0531-86554718

0531-86554718